Hobelmaschine Kaufberatung: So wählen Sie das richtige Produkt

- Das Wichtigste in Kürze

- Es gibt Hobelmaschinen zum Abrichten von Holzwerkstoff, zum Reduzieren der Dicke sowie Kombigeräte, die beide Aufgaben erledigen.

- Kombigeräte sind empfehlenswert, sobald größere Mengen Holzwerkstoff in Form gebracht werden sollen.

- Große stationäre Geräte mit einem Gewicht von mehreren hundert Kilogramm kommen vor allem im gewerblichen Bereich zum Einsatz.

- Kompakte, tragbare Geräte sind ideal für eine Heimwerkstatt mit begrenztem Platzangebot.

- Da die Durchlassöffnung bestimmt, wie breit das zu hobelnde Holz sein kann, sollte sie möglichst groß sein.

Holzwerken auf dem nächsten Level

Wer sich schon seit Längerem mit der Holzbearbeitung beschäftigt, weiß, wie sorgfältig die Oberfläche bei vielen Projekten behandelt werden muss, um ein zufriedenstellendes Ergebnis zu erhalten: Sie muss glatt und gerade sein sowie konstant die perfekte Dicke haben. Für das Glätten kommt ein Schleifgerät zum Einsatz, für das Abflachen ein Hobel. Anstatt mühsam mit einem manuellen Hobel unzählige Male über das Holz zu fahren, sollten Sie über die Investition in einen elektrischen Hobel nachdenken. Eine noch größere Arbeitserleichterung sind Hobelmaschinen, bei denen Sie das Holz nur in die Gehäuseöffnung legen müssen – das Gerät erledigt den Rest. Mit einer solchen Maschine sind Sie unabhängig von Zuschnitten aus dem Baumarkt, können sich alle Materialien selbst zurechthobeln und für Ihre Projekte nutzen.

Solche Geräte gibt es entweder als reine Dickenhobelmaschinen, Abrichthobelmaschinen oder kombinierte Abricht-Dickenhobelmaschinen. Reine Dickenhobelmaschinen reduzieren die Dicke eines Werkstücks, während Abrichthobelmaschinen dafür sorgen, dass die Seiten des Holzes einen rechten Winkel haben. Letztere finden vor allem bei Brettern, Bohlen und Kanthölzern Verwendung. Wer einen Werkstoff von Grund auf bearbeiten möchte, muss ihn zuerst abrichten und im Anschluss abflachen. Im Handel finden sich deshalb mittlerweile kombinierte Abricht-Dickenhobelmaschinen, die beide Aufgaben erledigen, sodass nicht zwei separate Geräte in einer Werkstatt stehen müssen. Um zwischen den Funktionen zu wechseln, verfügen sie häufig über einen Klappmechanismus.

Wie funktionieren Hobelmaschinen?

Abrichthobelmaschinen sind mit einem Auf- und Abnahmetisch ausgestattet, die das abzurichtende Holz unter die Messerwelle führen. Diese verfügt über ein bis vier Messer. Der Aufnahmetisch vor der Messerwelle ist in der Regel etwas länger als der Abnahmetisch hinter den Messern. Um NutzerInnen vor Schnittverletzungen zu schützen, ist die Messerwelle jeweils auf der Vorder- und Hinterseite abgedeckt. Mithilfe eines Anschlagslineals lässt sich der korrekte Winkel einstellen.

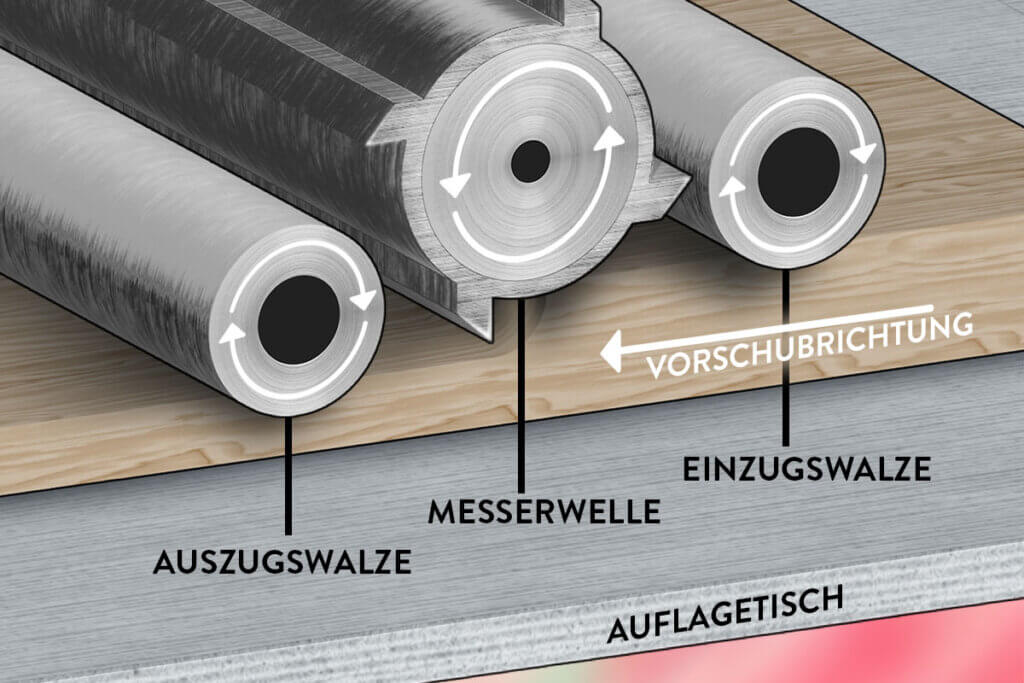

Dickenhobelmaschinen verfügen über Einzugs- und Auszugswalzen. Wenn Sie einen Holzbalken oder ein Holzbrett an den Durchlass ansetzen, der zur Messerwellte führt, kommt es mit der Einzugswalze in Berührung, die an der Gehäuseoberseite befestigt ist und sich um die eigene Achse dreht. Diese Walze presst auf das Holz und transportiert es durch die Drehung zur Messerwelle. Die Auszugswelle holt das bearbeitete Holz aus der Messerwelle hervor. Zusätzlich sorgen jeweils ein Druckbalken vor und hinter der Messerwelle dafür, dass der Werkstoff nicht verrutscht.

Darauf kommt es beim Kauf an

Der Kauf einer Hobelmaschine hängt von Ihren handwerklichen Fähigkeiten, den Materialien, die Sie für Ihre Projekte nutzen, und dem Platz, der Ihnen zur Verfügung steht, ab. Erfahrene HandwerkerInnen haben andere Anforderungen als diejenigen, die erst damit beginnen, Holz selbst zu bearbeiten.

Art der Hobelmaschine

Wer nur wenig Platz oder ein begrenztes Budget hat, fragt sich vielleicht, ob es die teure kombinierte Abricht-Dickenhobelmaschine sein muss oder ob eine reine Dickenhobelmaschine genügt, um Werkstücke zu bearbeiten. Im Grunde hängt es davon ab, welche Materialien Sie nutzen und ob Sie diese abrichten müssen.

Bei kleinen Mengen Holz genügen mitunter ein Frästisch, ein Handhobel oder eine Handkreissäge, um einen rechten Winkel zwischen Kante und Fläche zu erzeugen. Da diese Methode unpraktisch und zeitaufwendig ist, empfiehlt sie sich nicht bei großen Holzmengen. Wer nur Leimholzplatten verdünnen möchte, kann problemlos auf die Abrichtfunktion verzichten. Sobald Sie aber größere Mengen Massivholz in Form bringen möchten, ist eine kombinierte Hobelmaschine praktisch.

Groß und effizient oder kompakt und tragbar?

Es gibt sowohl kompakte Hobelmaschinen als auch große, stationäre Modelle. Kleine Hobelmaschinen lassen sich platzsparend in der Werkstatt lagern und zum Einsatzort transportieren. Darüber hinaus benötigen sie in der Regel nur herkömmlichen 230-Volt-Netzstrom. Das bedeutet, sie können den Einsatzort für die Hobelmaschine flexibel wählen und müssen sich nicht nach einem speziellen Anschluss richten. Allerdings sind die kompakten Maschinen meist nicht so breit wie stationäre Modelle, was NutzerInnen bei der Auswahl der Werkstücke einschränkt. Sie müssen mitunter mehrere schmalere Stücke zu einem breiteren zusammenfügen. Die Motorleistung beträgt im Durchschnitt zwischen 1.500 und 2.000 Watt. Das genügt zwar problemlos für das Hobeln weicher Hölzer, aber Hartholz wie Eiche oder Buche kann Probleme bereiten.

Stationäre Profimaschinen erfordern eine große Werkstatt, in der sie an einem festen Ort stehen können. Im Gegensatz zu Kompaktmaschinen genügt ihnen kein Netzstrom; stattdessen brauchen sie Starkstrom. Sofern Sie nicht bereits einen 400-Volt-Starkstromanschluss in Ihrer Werkstatt haben, müssen Sie diesen einbauen, um die Maschine nutzen zu können. Während kompakte Hobelmaschinen oft zwischen 20 und 40 Kilogramm wiegen, liegt das Gewicht stationärer Maschinen meist bei mehreren hundert Kilogramm. Mit diesem Geräten gelingt auch das Bearbeiten von massivem Hartholz.

Material

Hochwertige Hobelmaschinen bestehen häufig vollständig aus widerstandsfähigem Stahl. Auch andere Metalle wie Aluminium-Druckguss kommen für das Gehäuse und die Mechanik zum Einsatz. Vor allem bei kompakten Maschinen wird auch schlagfester Kunststoff für das Gehäuse verwendet. Deshalb sind sie deutlich leichter als ihre großen Pendants. Abgabe- und Aufnahmetische haben idealerweise eine glatte Metalloberfläche, damit sich das Holz leichter bewegen lässt.

Maximale Hobeltiefe

Die Hobeltiefe beziehungsweise die Spanabnahme gibt an, wie viel Millimeter die Maschine mit einem Durchgang abheben kann. Die maximale Spanabnahme beträgt meist zwischen zwei und fünf Millimetern. Je höher die Spanabnahme ist, desto seltener müssen Sie das Holz unter die Messerwelle schieben, um es auf die gewünschte Dicke zu bringen. Praktisch ist es, wenn die Tiefe verstellbar ist. Das ermöglicht es Ihnen, die Spanabnahme präzise an den Werkstoff und den geplanten Einsatzzweck anzupassen.

Maße von Durchlass und Werkstück

Die Bearbeitungsbreite und -höhe einer Dickenhobelmaschine bestimmen, wie groß die Werkstücke sein dürfen. Meist beträgt die Höhe des Durchlasses beziehungsweise die maximale Werkstoffhöhe zwischen 120 und 250 Millimetern. Bei kompakten Maschinen sind etwa 150 Millimeter gängig.

Für alle, die sowohl große als auch kleine Holzstücke bearbeiten möchten, kann die Öffnung nicht groß genug sein. Allerdings sind große Maschinen mit einem Preis von mehr als 1.000 Euro nicht nur sehr teuer, sondern sie nehmen auch sehr viel Platz in Anspruch. Selbst wenn genug Geld vorhanden ist, passen Modelle mit einer Arbeitsbreite von mehr als 600 Millimetern bei vielen HeimwerkerInnen nicht in die Werkstatt. Tatsächlich ist 600 Millimeter typischerweise die maximale Tiefe von Schränken und somit die ideale Größe für den Möbelbau.

Falls das Aufstellen einer Hobelmaschine mit einer Durchlassbreite von 600 Millimetern beispielsweise aus Platzgründen nicht möglich ist, müssen HandwerkerInnen nach dem Hobeln zwei Holzplatten zusammensetzen, um die gewünschte Breite zu erhalten. Hier empfiehlt sich eine Hobelmaschine, bei der Sie im Anschluss so wenig Platten wie möglich aneinanderfügen müssen. Das wäre eine Durchlassbreite von 310 Millimetern. Wer nur schmale Holzstücke bearbeitet, kann auch eine Breite von weniger als 200 Millimetern wählen. Tragbare Hobelmaschinen beginnen meist bei einer Durchlassbreite von 120 Millimetern und erreichen nur selten 310 Millimeter. Das ist eher den großen, stationären Maschinen vorbehalten.

Materialvorschub

Der Materialvorschub bestimmt, wie lange die Hobelmaschine für einen Arbeitsdurchgang benötigt. Die Angabe erfolgt in Metern pro Minute; sie informiert also darüber, wie viele Meter Holz die Maschine innerhalb von einer Minute unter die Messerwelle transportieren kann. Für alle, die noch keine Erfahrung mit Hobelmaschinen haben, ist es mitunter sinnvoll, nicht das Gerät mit dem schnellstmöglichen Materialvorschub zu nehmen.

Anstelle von beispielsweise acht Metern pro Minute wählen Sie etwa eine Maschine mit einem Materialvorschub von fünf Metern pro Minute. Durch eine niedrigere Geschwindigkeit fällt es Ihnen leichter, die Kontrolle über den Hobelprozess zu behalten. Für erfahren HandwerkerInnen empfehlen sich mindestens sieben Meter pro Minute.

Umdrehungszahl

Wie schnell sich die Hobelwelle dreht, wird mit der Umdrehungszahl pro Minute angegeben. Mithilfe des Radius der Messerwelle lässt sich auch die Umfangsgeschwindigkeit beziehungsweise die Schnittgeschwindigkeit der Messerwelle ermitteln. Bereits die Umdrehungszahl hilft aber schon, die Fähigkeiten einer Hobelmaschine abzuschätzen. Je schneller sich die Messerwelle dreht, desto glatter und feiner ist die Oberfläche nach dem Hobeln. Achten Sie darauf, dass die Umdrehungszahl nicht zu hoch für den Materialvorschub ist. Wenn dieser den Werkstoff nicht schnell genug transportiert, kann es bei hohen Umdrehungszahlen zur Hitzentwicklung kommen.

Je nach Größe der Messerwelle und der darin integrierten Messer unterscheidet sich die empfohlene Umdrehungszahl. Kompakte Hobelmaschinen erfordern höhere Drehzahlen als große Profigeräte mit bis zu vier Messern. Letztere erzielen auch mit nur 4.000 Umdrehungen pro Minute hervorragende Leistungen. Bei kleinen Hobelmaschinen und Messerwellen ist eine Umdrehungszahl von mehr als 8.000 Umdrehungen pro Minute sinnvoll. Es gibt auch Maschinen mit einer Umdrehungszahl von mehr als 10.000 Umdrehungen pro Minute wie die kompakte Dickenhobel DeWalt DW733–QS mit zwei Messern.

Hobelmesser

Es gibt unterschiedliche Hobelmesser und Messerwellen zu kaufen. Die Messer selbst bestehen meist aus Schnellarbeitsstahl, kurz HSS-Stahl, oder Hartmetall. Während HSS-Stahl sehr scharf, aber nicht so robust ist, verhält es sich mit Hartmetall-Messern umgekehrt: Sie sind langlebiger, aber nicht so scharf wie HSS-Stahlmesser. Auf das Hobelergebnis haben die Messer nur eine geringe Auswirkung. Mit HSS-Stahl gelingt allenfalls ein etwas glatteres Ergebnis. Wichtiger ist das zugrundeliegende System. Die drei gängigen Arten sind Streifenhobelmesser, die mit Keilleisten an der Hobelwelle befestigt werden, das sogenannte Tersa-System und Spiralmesserwellen.

Streifenhobelmesser sind das Standardsystem für Hobelmaschinen. Einige Hersteller nutzen Kerben oder Nuten, um KundInnen beim Kauf von Ersatzmessern an sich zu binden. Bei Streifenhobelmessern ist es nötig, die Höhe selbst einzustellen. Je nach Produkt kann das umständlich sein.

Das Tersa–System arbeitet mit Wendemessern und nutzt die Fliehkraft, um diese mühelos auf den Millimeter genau in die richtige Position zu bringen. Der Messerwechsel gelingt schnell und einfach. HandwerkerInnen müssen die Messer nur in an der vorgesehenen Stelle einschieben oder klemmen. Das dauert wenige Minuten. Tersa-Messerwellen sind vorwiegend in hochwertigen Hobelmaschinen für den gewerblichen Bereich integriert.

Spiralmesserwellen bestehen aus mindestens 48 spiralförmig angeordneten Wendeschneidplatten. Sobald ein Messer beschädigt ober abgenutzt ist, können Sie die Messerwelle drehen und ein anderes Messer nutzen oder es direkt austauschen. Es ist nicht nötig, die gesamte Messerwelle auszutauschen. Aufgrund der spiralförmigen Anordnung sind die einzelnen Messer immer an der richtigen Position. Allerdings ist der vollständige Austausch der Messer zeitaufwendig und teuer. Schließlich müssen sie 48 Ersatzmesser kaufen und sie einsetzen.

Sicher hobeln

Für die Abdeckung der Messerwelle von Abrichthobelmaschinen stehen drei Vorrichtungen zur Wahl:

- ein Klappenschutz mit Flügelleiste

- ein Gliederschwingschutz

- eine Schutzbrücke

Ein Klappenschutz ist die einfachste Variante. Sie setzt sich aus mehreren Holzklappen zusammen, die mithilfe von Scharnieren verbunden sind. Ein Gliederschwingschutz gibt die Messerwelle frei, sobald er mit dem Werkstück in Berührung kommt. Allerdings kann es bei großen Stücken passieren, dass der Schutz frühzeitig zur Seite schwingt. Schutzbrücken sind unter den drei Methoden die sicherste Schutzvorrichtung. Sie geben die Messer nur frei, wenn das Werkstoff einen speziellen Anschlag berührt. Ansonsten bleibt die Messerwelle vollständig bedeckt.

Ein weiters Sicherheitsfeature ist die Rückschlagsicherung. Sie besteht aus mehreren Stahlgliedern beziehungsweise Greifern, die unterhalb des Messerflugkreises positioniert sind. Des Weiteren sollte die Sicherung die ganze Breite der Einschuböffnung umfassen. Auch ein Überlastungsschalter gehört zu den Standardfunktionen,

Selbst mit den genannten Sicherheitsfeatures an der Hobelmaschine besteht für HandwerkerInnen weiterhin ein gewisses Verletzungsrisiko. Beim Hobeln entstehen sehr viele Holzspäne und Feinstaub, die selbst die Absaugvorrichtung einer stationären Maschine oft nicht vollständig entfernen kann. Auch ein Werkstattsauger, deren Schlauch sich an vielen Hobelmaschinen befestigen lässt, stößt teils an die Grenzen. Der feine Schmutz kann sowohl in die Augen als auch in die Lunge gelangen und Schaden anrichten. Eine Schutzbrille und eine Atemschutzmaske schützen davor.

Da die meisten Hobelmaschinen eine Lautstärke von 85 Dezibel überschreiten, ist ein Gehörschutz in Form von Kopfhörern oder Ohrstöpseln essenziell, um einen dauerhaften Hörschaden zu verhindern. Sinnvoll sind auch schnittfeste Handschuhe, da die Hände direkt mit dem zu hobelnden Holz in Berührung kommen.

Sinnvolles Zubehör

Tischverlängerungen sind ideal für diejenigen, die lange Werkstücke abrichten möchten. Es gibt sowohl Verlängerungen für eine bestimmte Hobelmaschine als auch solche, die universal einsetzbar sind, zum Beispiel von der Firma Aigner. Universalverlängerungen gibt es nicht nur in unterschiedlichen Längen, sondern sie lassen sich auch an zahlreichen, stationären Hobelmaschinen montieren, um Abrichttische auf bis zu 1,8 Meter zu verlängern. Hierfür hängen Sie das Zubehör in eine Stahlschiene und sichern es mit einem Klemmhebel. Ein höhenverstellbarer Stützfuß sorgt für Stabilität. Bei der Montage ist es wichtig, präzise zu arbeiten, sodass die Tischverlängerung eben ist, da sich die Werkstücke ansonsten nicht gerade hobeln lassen.

Des Weiteren sind mehrere Anschläge praktisch, darunter ein Hilfsanschlag, der an vielen Profigeräten bereits ab Werk montiert ist. Auch für kompakte Modelle ist dieser empfehlenswert, da er das Abrichten von schmalen Werkstücken erleichtert. Zudem lassen sich die Hände darauf abstützen. Nach dem Befestigen am Flügelanschlag können Sie ihn bei Bedarf herunterklappen. Für diejenigen, die Fenster- und Türfalzen bearbeiten möchten, ist ein Falztiefenaschlag hilfreich, der sich stufenlos einstellen lässt. Damit weder das Material noch die Hobelmaschine zu Schaden kommt, sollte die Oberfläche des Aufnahme- und Abgabetisches möglichst glatt sein. Mit einem speziellen Gleitmittel für Maschinentische können Sie das sicherstellen. Dieses gibt es in flüssiger und trockener Form. Flüssigschmiermittel ist meist in Sprühflaschen erhältlich, wodurch es schlecht zu dosieren ist. Es ist aber problemlos möglich, es erst auf ein Tuch zu sprühen und den Tisch dann damit einzureiben. Achten Sie darauf, dass kein Schmiermittel auf die Einzugswalzen gelangt, da sie das Holz greifen müssen.

Weiterführende Testberichte

Achtung: Hierbei handelt es sich um einen Vergleich. Wir haben die Hobelmaschinen nicht selbst getestet.

Wer auf der Suche nach fundierten Produkttests ist, wirft meist einen Blick auf renommierte Testmagazine und -organisationen wie die Stiftung Warentest und ÖKO–TEST. Auch Fachmagazine sind eine hervorragende Anlaufstelle für unabhängige Tests. Bisher wurden Hobelmaschinen aber nur in Ausnahmefällen geprüft.

Ein solcher Test erfolgte durch das Heimwerkermagazin selbst.de im Jahr 2021. Die TesterInnen nahmen die kombinierte Abricht-Dickenhobelmaschine Plana 3.1c von Scheppach unter die Lupe. Sie punktete mit einer leichten Bedienung, inklusive dem Umbau von Abricht- zur Dickenhobel, einer präzisen Skalierung sowie einem guten Preis-Leistungs-Verhältnis. Trotz der etwas langsamen Hobelgeschwindigkeit liefert die Hobelmaschine dank der drei Messer saubere Ergebnisse. Insgesamt bewerteten die TestredakteurInnen die Scheppach-Hobelmaschine mit „sehr gut“.

Darüber hinaus führte die Redaktion einen Praxistest mit der kompakten Dickenhobelmaschine JWP–12 von Jet durch. Den TesterInnen zufolge steht die Maschine nicht nur fest auf dem Untergrund, ohne zu rutschen, sondern sie verfügt auch über einen leistungsstarken Motor. Zwar waren die Klapptische werkseitig nicht korrekt eingestellt und der anfängliche Geruch nach Kunststoff war stark, aber die Dickenhobelmaschine liefert ein gutes Hobelbild.

Abb. 1–2: © Netzvergleich | Abb. 3: © Виталий Сова / stock.adobe.com | Abb. 4: © Cagkan / stock.adobe.com | Abb. 5: © ImagESine / stock.adobe.com | Abb. 6: © Sergey_Siberia88 / stock.adobe.com

591 Bewertungen

591 Bewertungen